درسنامه طراحی نوارنقاله-نوشتار نخست

تاریخ مقاله: 1401/10/25امید است که آنچه در ذیل می آید که حاصل حدود بیست سال تجربه اندوزی می باشد، مفید فایده باشد....

مجموعه درسنامهی آشنایی با سیستمهای انتقال مواد

سخن نخست

از شما دوست عزیز و بزرگوار بسیار سپاسگزارم که وقت گرانبهای خود را برای مطالعه این مجموعه در نظر گرفه اید ، بی شد شما فرد بسیار ارزشمندی هستید که برای اموزش خود زمان و انرژی صرف می کنید. ارتقای آموزش بی شک موجب بهبود کیفی و کمی عملکرد ما خواهد بود و این نتیجه ای نخواهد داشد جز اعتلای کیفی شهر و کشور عزیزمان. همچینی سپاسگزار همه مهندسین و تکنسین های صنعت به ویژه صنعت انتقال مواد هستیم زیرا آنچه مطالعه خواهید کرد حاصل به تحریر درآمدن سالها کسب تجربه و آموزش ما از دیگر عزیزان این صنعت است، سپاسگزار همه شما خواهم بود اگر نقطه نظرات و تجربیه های خود را با بنده به آدرس davoodbastani@gmail.com به اشتراک گذارید تا دیگر عزیزان نیز از این تجربیات بهره ببرند و در نهایت جایگاه کشور عزیزمان در صنعت و اقتصاد ارتقا یابد.

در مجموعهای که نوشتار اول آن پیش روی شماست و اولین بار از سایت شرکت فنی و مهندسی آسو صنعت زنده https://asoosanat.ir/fa منتشر شده است، برآنیم که به معرفی سیستمهای انتقال مواد: شامل انواع نوارهای نقاله ، هاپر های ورودی ، شوت های خروجی و اجزای آنها بپردازیم و مفصلا شرح دهیم. همچنین به بررسی گلوگاههای طراحی ، اصول ساخت و نصب ، بهره برداری و بهبود ها بپردازیم و در نهایت اختلاف نظرهای طراحی که فعالین این صنعت هر روز در حال دست و پنجه نرم کردن با آن هستند را به نظر مخاطبان عزیز برسانیم . با امید اینکه زمینه ای باشد هم برای مستندسازی و گرد آوری دانش گستردهی موجود در این عرصه و هم مرجعی برای طراحان و دست اندرکاران این حوزه ، متاسفانه عدم ثبت و مستندسازی تجربیات متخصصین در صنعت موجب شده که دانش در فکر ها و اندیشه بماند و به چرخش در نیاید و رشدش محدود باشدو چرخ بارها اختراع شود . حضرت امیر علی (ع) می فرمایند هرچیزی زکاتی دارد و زکات علم نشر آن است . آنچیزی که سالهاست د رکشور های اروپایی و امریکایی وجود دارد آنچیزی که موجب شده “CEMA” در آمریکا شکل بگیرد و هر ساله کتاب های مرجع خود را با ویرایش و بهبود جدید ننشر دهد .

در مقاله ی پیش رو که نوشتار ابتدایی این مجموعه است، به معرفی اجمالی سیستمهای انتقال مواد و انواع اصلی آن، کارکردهای عمده و استانداردهای مرجع این صنعت خواهیم پرداخت. در ادامه و در نوشتارهایی که در همین پلتفرم ارائه خواهد شد، به بررسی جزیی تر بخشهای سیستمهای انتقال مواد، اصول و گلوگاههای طراحی، کارکرد های تخصصی در صنایع مختلف به خصوص فولاد و سنگ آهن خواهیم پرداخت و در همین حین دیدگاههای گوناگون طراحی و پایش هر یک در نمونه های اجرا شده را نیز از نظر خواهیم گذراند.

نوشتار نخستین

تعریف سیستم انتقال مواد و حیطه کاربرد آن:

در بیشتر صنایع، ابزار و ماشین آلات پیچیده ای وجود دارد که اغلب به عنوان جایگزینی برای نیروی انسانی استفاده می شود. این کار به منظور کوتاه کردن زمان پردازش و صرفه جویی در هزینه های عملیاتی صنعتی انجام می شود. در این راستا یکی از مهمترین نیاز های خطوط تولید و فراوری خطوط انتقال است. برای جابه جایی مواد یا اجزای مورد نیاز خطوط تولید و حتی محصولات انواع سیستم ها انتقال وجود دارد. سیستم انتقال مواد به صورت عام میتواند شامل بخش وسیعی از سامانه های انتقال مواد سیال یا غیر سیال شود که هر یک در نوع و کاربرد از هم بسیار متفاوتند. اما به صورت واژه این لفظ که معادل Bulk Material Handling است، به سامانه های انتقال مواد فله جامد (مشابه سنگ اهن، گندله، کنسانتره، برادهی چوب و ...) اطلاق میشود که مواد را در یک یا چند نقطه تحویل گرفته و در یک یا چند نقطه ی دیگر پس از طی یک فاصله مشخص تحویل میدهند. این سامانه ها عموما به صورت پیوسته کار می کنند و خط انتقال می تواند به صورت افقی یا شیبدار باشد. در معادن ، انواع کارخانه های فراوری معدنی، کانی های فلزی و غیر فلزی، کارخانه جات ذوب فلزی، شیشه سازی ، کاغذ سازی ، صنایع شیمیایی و... از انواع خطوط انتقال مواد استفاده می گردد.

انواع سیستم انتقال مواد:

در خصوص انواع سیستم انتقال علاوه بر تسمه نقاله ها به باکت الواتور ها bucket elevators برای جابه جایی های عمودی، نوار نقاله های دیوار دار پله کانی Sidewall Step Conveyor برای جابه جایی با شیب های تند ، اسکروکانویرهاScrew Conveyors برای جابه جایی مواد بسیار ریز دانه (گرد) با ظرفیت کم در مسیر های کوتاه، نقاله های زنجیری Apron Chain Conveyors برای جابه جایی سنگ های درشت دانه و خشن یا گداخته های درشت دانه و ... نیز می توان اشاره کرد. اما در این میان تسمه نقاله از پرکاربردترین و کم هزینه ترین آنها هستند.

برای کسب اطلاعات بیشتر در خصوص انواع سیستم انتقال به مقاله های دیگر در سایت آسو صنعت مراجعه گردد.

تعریف تسمه نقاله :

متداول ترین نوع سیستم انتقال مواد، نوارهای نقاله یا به اصلاح عامیانه تر تسمه نقاله ها (Belt Conveyors) هستند که خود مشتمل بر چندین گونه ی متفاوت اند. در تعریف نوار نقاله می گوییم تجهیزی که به صورت اتوماتیک و پیوسته قابلیت جابه جا کردن مواد مختلف را از نقطه ای به نقطه دیگر دارد که المان اصلی برای انتقال ، تسمه ی لاستیکی می باشند.

آشنایی با اجزای نوار نقاله:

ابتدای امر اجزای یک نوع رایج از نوارهای نقاله یعنی نوار نقالهی یک طرفه بدون قوس و شیب که به نوعی ساده ترین نوع نوار نقاله محسوب میشود از نظر خواهیم گذراند و اجزا را به صورت مختصر معرفی خواهیم نمود.

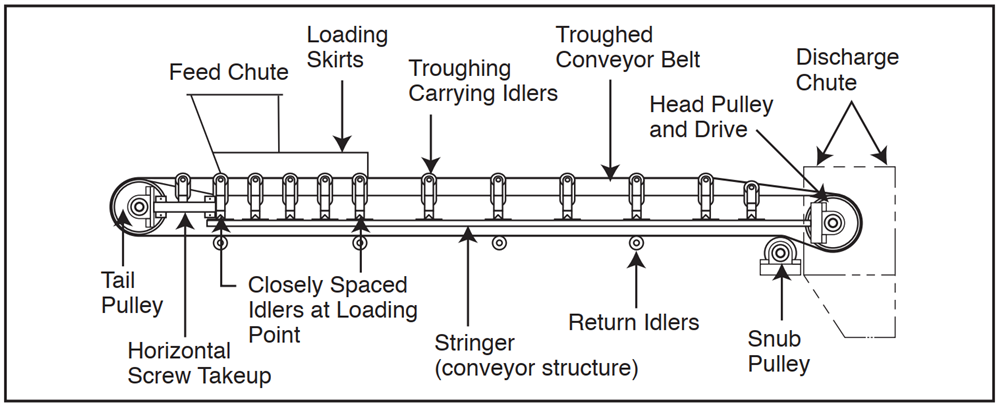

در عکس پایین برگرفته از استاندارد CEMA که شماتیک یک نوار نقاله با مشخصات مذکور قابل مشاهده است:

شماتیک نوار نقاله برای نوار هایی با طول کمتر از 30متر و افقی

اصلی ترین اجزای هر نوار نقاله عبارند از:

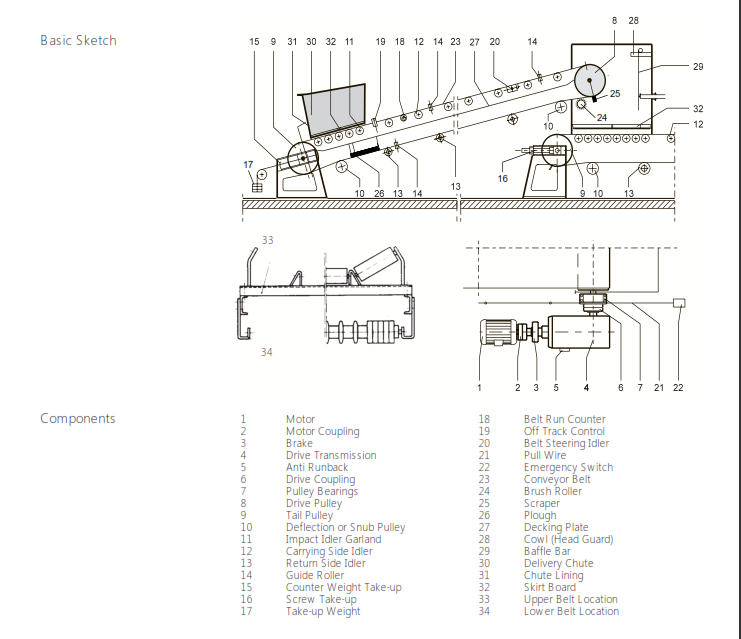

شماتیک نوار نقاله و اجزای ان

این اجزا در ساده ترین تا پیچیده ترین انواع نوارها مورد استفاده قرار میگیرد. به فراخور نیاز پروسسی در شرایط کاری مختلف، نوارهای نقاله پیچیدگیهای ساختاری بیشتری خواهند یافت، از جمله دو طرفه شدن ، تغییر جهت چرخش نوار، ایجاد قوسهای محدب و مقعر در صفحهی Y-Z و یا قوس در صفحهی X-Y (افقی)، وجود چند نقطهی ورود و یا خروج مواد، شیب مثبت یا منفی و ... .

نوار نقاله با قوس افقی

نوار نقاله با قوس عمودی

راجع به کاربرد این نوع سیستمها، میتوان به ایجاد امکان انتقال مواد بین دو نقطهی ثابت (یا با تغییرات محدود) اشاره نمود. به طور مثال انتقال سنگ آهن از سنگ شکن در معدن سنگ آهن و انتقال آن به سنگ شکن ثانویه یا آسیاب در کارخانه فراوی.

سیستم انتقال مواد در معدن خاک رس

مزایای سیستمهای نوار نقاله کدام است؟

سیستمهای انتقال مواد قابلیت انتقال طیف وسیعی از مواد با اندازه و مشخصات متفاوت را داراست. وابسته به خواص فیزیکی و شیمیایی لاستیک استفاده شده امکان انتقال مواد داغ و یا مواد خورنده و.. نیز با استفاده از این سیستمها فراهم میباشد. مهمتر از این امکان انتقال مواد با ظرفیتهای گوناگون از مقادیر پایین تا مقادیر بسیار زیاد با تغییر عرض بلت و هماهنگ سازی طراحی نوار وجود دارد. توجه شود که یک نوار قابلیت کار در 24 ساعت شبانه روز با ظرفیت تعیین شده را داراست، موضوعی که برای آلترناتیو نوار نقالهها یعنی کامیونهای بارگیر عملا ناممکن و یا بسیار هزینه بر است.

نوارهای نقاله قابلیت طراحی بر اساس مسیر مطلوب برای انتقال مواد را دارا هستند. همین قابلیت هماهنگی نوارها با عوارض زمینی و امکان اجرای آنها در شرایطی مشابه عکس زیر که کامیونها قادر به پیمایش مسیر نیستند موجب محبوبیت نوارهای نقاله بین بهره برداران شده است.

نوارهای نقاله قابلیت اجرا در زیر زمین و انتقال مواد از ترازهای منفی به ترازهای مثبت در فضاهای محدود را دارا هستند که این نیز از مزایای قابل توجه آنها محسوب میگردد. علاوه بر این نوارها قابلیت طراحی برای کاربردهای پروسسی از جمله اندازهگیری دقیق وزن مواد عبوری و تنظیم تولید کارخانه با تغییر سرعت را نیز دارا هستند.

جدای از تمام موارد عنوان شده، هزینه ی طراحی، اجرا و تعمیر و نگه داری نوارهای نقاله و قابلیت اطمینان نسبت به کارکرد آنها، نسبت به سایر سیستمهای انتقال مواد بسیار بهینهتر است. اینها در کنار آلایندگی زیست محیطی بسیار پایینتر این تجهیزات به نسبت سایر تجهیزات موتوری مشابه کامیونهاست.

مهمترین منابع طراحی نوارهای نقاله

منابع و هندبوکهای فراوانی در زمینه طراحی سیستمهای انتقال مواد منتشر شده است و هر یک نسبت به دیگری نقاط قوت و ضعفهایی دارد که این باعث شده طراحان این رشته از مجموعهای از هندبوکها در نقش مکمل یکدیگر برای طراحی خود بهره جویی نمایند.

سرآمد این استانداردها و هندبوکها عبارتند از:

هندبوک طراحی سیستم های انتقال مواد CEMA

استاندارد DIN 22101 & 22102

استاندارد ISO 2109:1975

هندبوک طراحی Dunop

هندبوک طراحی Jacob

در این میان، برخی ابرپیمانکاران ساخت تجهیزات در سطح جهان نیز محصول دانش خود را در قالب کاتالوگهایی بسیار ارزشمند منتشر نمودهاند که این کاتالوگها در میان طراحان تا حدی به عنوان مرجع کار شناخته میشود و از مهمترین آنها میتوان به کاتالوگ شرکت Rulmeca اشاره نمود.

در اینجا مطالب نوشتار ابتدایی به پایان میرسد. در نوشتار بعد به طور مفصل انواع تسمه یا بلت به همراه کاربردها و همچنین تولیدکنندههای اصلی آن در جهان و ایران از نظر گذرانده خواهد شد. با ما همراه باشید

گردآورندگان

مهندس داوود باستانی

مهندس محمد امین تحویلیان

دیدگاهی برای این مطلب ثبت نشده است.