به نام خدا

نوشتارچهارم – مفاهیم پایه در سیستم نوار نقاله

سلام و درود بر عزیزان مخاطب، همکاران محترم و اساتید مجرب. باعث مباهات است که در نوشتاری دیگر از مجموعه درسنامهی سیستمهای انتقال مواد در خدمت شما سروران گرامی هستیم. تا به اینجای کار مقدمات سیستمهای انتقال مواد جهت آشنایی مخاطب مطرح گردید. همچنین هندسه های متدوال نوارهای نقاله و کاربرد هر یک تقدیم حضور گردید. در نوشتار حاضر که تحت عنوان مفاهیم پایه در سیستم نوار نقاله تقدیم حضور میگردد و اولین بار از سایت شرکت مهندسی آسو صنعت زنده رود منتشر شده است، بر آنیم که راجع به مفاهیم پایهای که در طراحی نوارهای نقاله مورد استفاده است و فعالین و علاقه مندان این حوزه روزانه راجع به آنها گفت و شنود میکنند صحبت نماییم. تلاش بر آن است که توضیحات مطرح شده در اینجا خلاصه باشد اما مخاطب گرامی در نوشتارهای و در فرآیندهای طراحی، گام به گام با جزییات بیشتر و دقیق تری از هر یک مواجه خواهد گردید.

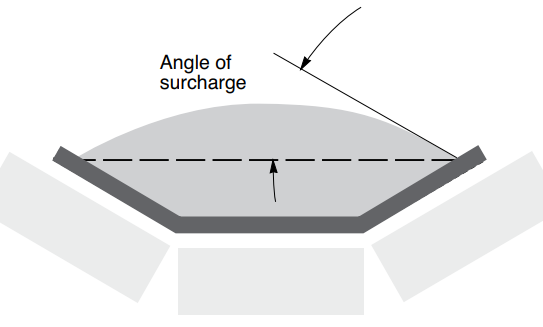

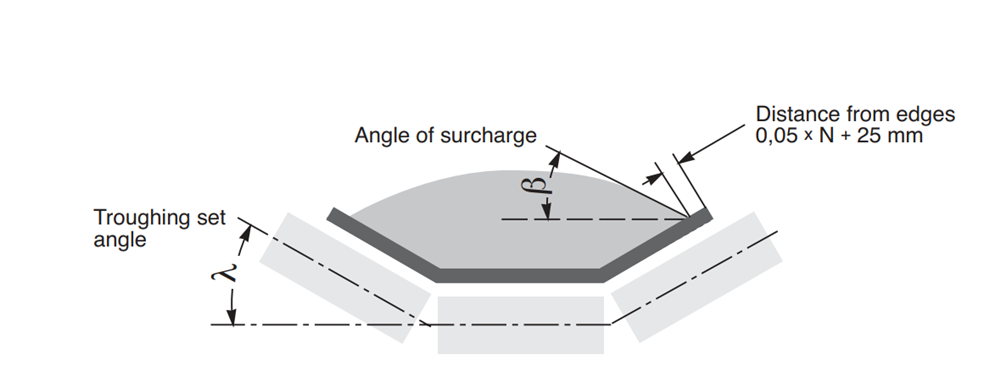

زاویه سرچارج زاویه مماس کمان قرار مواد روی تسمه نوار در حال حرکت با سطح افق است. به این موضوع توجه فرمایید که در حالت دینامیک، وضعیت برهم نشینی مواد با حالت ثابت آن متفاوت است. اهمیت این زاویه در محاسبهی ظرفیت هندسی مواد روی نوارنقاله در حال حرکت می باشد و سطح قابل دسترس را برای ما مشخص مینماید ، بررسی امکان ریزش مواد از روی نوار در حال حرکت، تشخیص محدودیت لغزش مواد روی یکدیگر و حرکت در خلاف جهت نتایج این سطح و این زاویه است ، برای اکثر مواد این زاویه بین 5 تا 15 درجه و به ندرت تا 20 درجه افزایش می یابد.

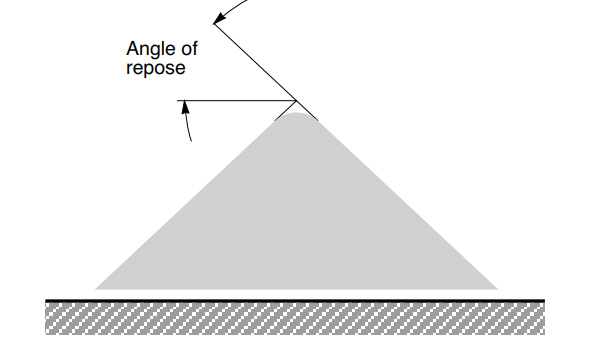

زاویه قرار، زاویه قله مواد با سطح افق در حالت ایستا است. این زاویه بستگی مستقیم به اصطکاک داخلی بین ذرات مواد دارد، اهمیت این زاویه محاسبهی هندسه مواد انبار شده در سایتها، تعیین هندسهی صحیح در شوتهای تخلیه برای جلوگیری از انباشت مواد و اختلال در اثر بسته شدگی فضای داخلی شوتها و ... است.

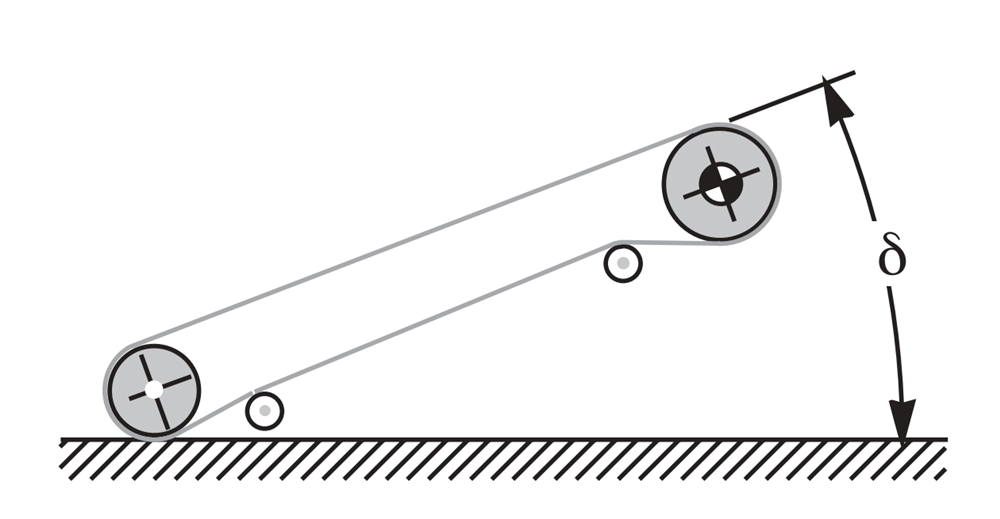

زاویه هندسی شیب نوارنقاله است. اهمیت این زاویه، رعایت محدودیت ناشی از زاویه سرچارج برای جلوگیری از لغزش و برگشت مواد روی یک دیگر و تاثیر بر میزان پرشدگی مواد و احتمال ریزش از اطراف آن است. گاهی در نوار های نقاله مواد قابل حمل از نظر خواص فیزیکی امکان دست یابی به زوایای بالاتر از 18 درجه را فراهم می کنند، اما زاویه 18 درجه برای نوار های راهرو دار(Walk Way) ماکزیمم می باشندو علت آن محدوده مجاز برای حرکت انسان است، در صورت لزوم افزایش زاویه بایستی از ترفند هایی مانند ایجاد پله به جای راه روی شیب دار در کنر نوار استفاده نمود.

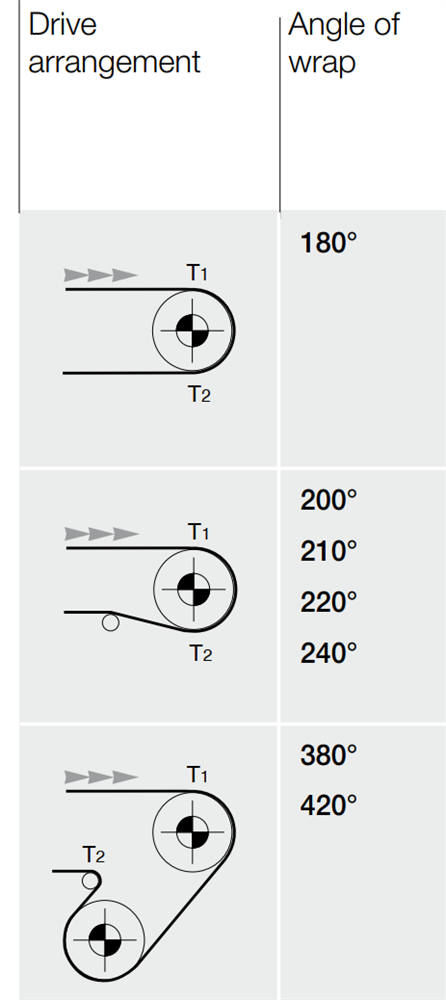

زاویه محیطی از دایره ی سطح درام محرک که نوار با درام در تماس است. مقدار این زاویه تاثیر شگفتی در تعیین نیروها و توان نوار، تعیین احتمال لغزش نوار روی درام، و حتی تعداد درام مورد نیاز برای راه اندازی یک نوار است میزان این زاویه بر کشش مورد نیاز تسمه موثر است.

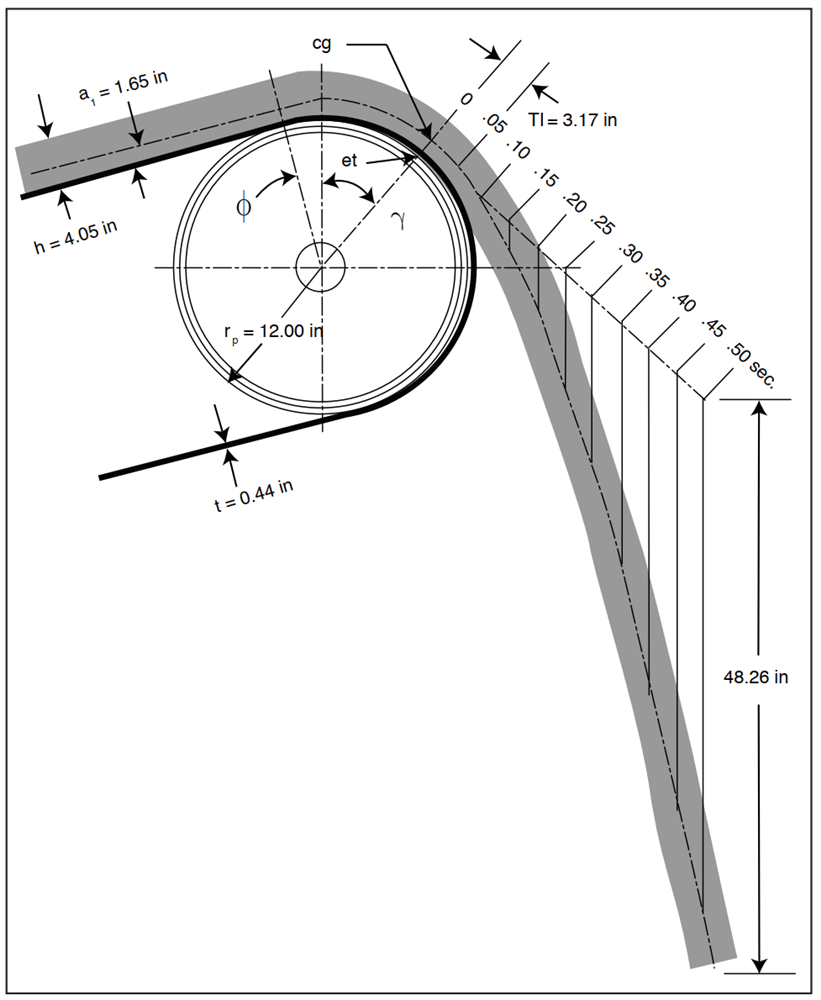

مکان هندسی ذرات تخلیه شده از سمت هد نوار نقاله را گویند. ترجکتوری، در جانمایی درام محرک با توجه به تمایل طراحان برای قرارگیری تجهیز پایین دست در مرکزیت ریزش نوار، تعیین هندسه هدباکس، الزام استفاده از دفلکتور و یا صفحات سایشی بسیار تاثیرگذار است. وابسته به سرعت، زاویه نوار در محدوده درام محرک و قطر درام است، و توسط معادلات مفصل که منشعب شده از معادله پرتابه است ، سطوح بالایی و پایینی مواد در ریزش از نوار نقاله قابل تعیین است.

��اصل تقسیم سطح مواد روی نوارنقاله با توجه به ظرفیت نوارنقاله ، به ماکسیمم مساحت( ظرفیت هندسی)مواد قابل حمل برای همان مواد توسط نوار نقاله را گویند. هر چه این مقدار بیشتر باشد، یعنی نوارنقاله بیشتر پر شده و به همین میزان احتمال ریزش مواد از روی نوار افزایش مییابد. تلاش طراحان بر این است که در یک طراحی صحیح این مقدار از 80 درصد بیشتر نباشد. ضریب پرشدگی به عوامل گوناگون، از جمله سرعت، زاویه، عرض و زاویه چیدمان رولیکها بستگی دارد.

طولهای مهم نوار که در طراحیها گزارش میشوند و عبارتند از:

فاصله مرکز تا مرکز درام های سطح نوار در راستای خط واصل این دو مرکز به یکدیگر.

فاصله افقی نوار نقاله،یعنی فاصله مرکز هد درام نوارنقاله تا فاصلهی مرکز تیل درام نوارنقاله.

فاصله عمودی نوار نقاله یا فاصله بالابری: یعنی فاصله روی درام تیل تا روی درام هد به صورت عمودی. معمولا این فاصله با فاصله عمودی مرکز تا مرکز درام ها برابر( در نوار نقاله هایی که قطر درام هد و تیل یکسان باشد) یا بسیار نزدیک است ، این فاصله از فاصله نقطه ریزش اول تا نقطه تحویل بار بیشتر است که در جهت ایمنی (Safe Side) در محاسبات توان است.

طول کلی تسمه یا طول مدار بسته: یعنی طول تسمه نوار شامل بخش رفت و بخش برگشت و بخشی که روی درام ها قرار دارد.

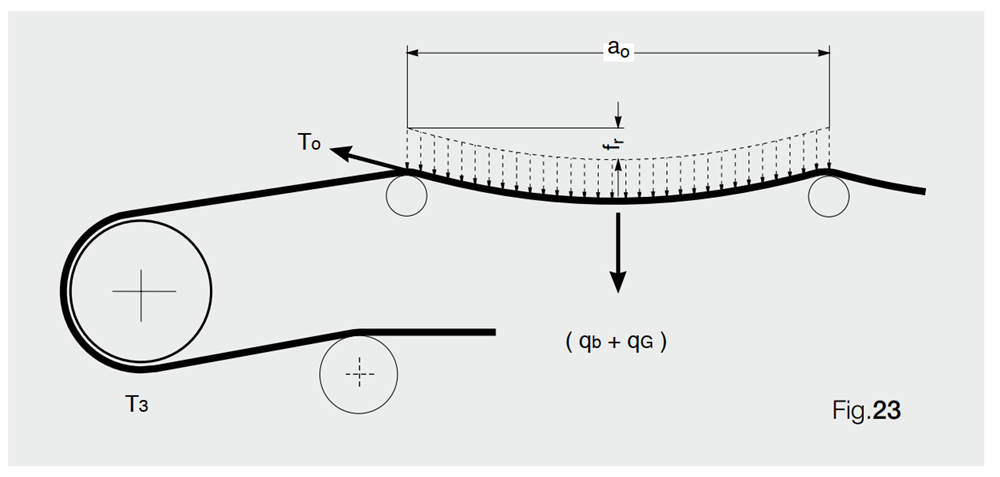

شکم دادگی نوار یا بلت سگ عبارت است از خروج نوار از حالت خط صاف و تبدیل به منحنی دارای قعر، در فاصله بین دو نقطهی نشیمن نوار (به طور مثال بین دو رولیک که نوار روی آن نشته) ناشی از وزن تسمه و مواد روی آن می باشد.

تعیین گام چیدمان پایه رولیک ها در رفت و برگشت، همچنین میزان نیروی کششی ایجاد شده در نوار باید به نحوی باشد که مقدار شکم دادگی از 2 درصد طول کل گام بین دو نشیمن نوار تجاوز نکند. ( به طور نرمال) البته نیروی کشش تامین شده توسط سیستم کشش نیز بر این موضوع موثر است ، معمولا توصیه هایی برای مینیم فاصله بین رولیک وجود دارد، و تامیین کشش لازم توسط سیستم کشش انجام می پذیرد.

در نوشتار بعدی در خصوص رولیک ها و پایه های نگهدارنده آن گفتگو خواهیم کرد

از توجه و زمانی که برای خوانش این نوشتار صرف کردید سپاس گزاریم. امیدورایم با قید نظرات و پیشنهادات و نگاههای نقادانه ی خود ما را در ادامهی این مسیر توانمند سازید. با ما همراه باشید

داود باستانی

محمدامین تحویلیان

دیدگاهی برای این مطلب ثبت نشده است.