تسمهها (Belts)را شاید بتوان اصلیترین جز هر “نوار نقاله" محسوب نمود تا جایی که در بین بسیاری نوار نقاله (Conveyor) و متریال هندلینگ (Material Handling) با عنوان " تسمه نقاله" شناخته می شود. موادی که باید توسط نوار نقاله حمل و از نقطهای به نقطهی دیگر انتقال یابند، مستقیما بر روی "تسمه" قرار میگیرند. علاوه بر این شکل دهی مقطع مواد جهت تنظیم ظرفیت قابل حمل نوار نقاله به واسطه شکل دهی به تمسه اتفاق میوفتد. نیز تسمه است که باید نیروهای بسیار زیاد کششی در دو سمت نوار ، علاوه بر وزن مواد روی آن و نیروهای اصطکاکی ناشی از وجود آن ها که بین تسمه و رولیکها تحمیل میشود ، را تحمل نماید. در کنار تمام این موارد، با توجه به وضعیت کارخانههایی که نوارهای نقاله در آن ها استفاده می شود، و با توجه به این که عمدتا نوارها در معرض هوا و خارج از ساختمان ها وجود دارند، تسمه باید قابلیت انطباق با شرایط محیطی و دمایی گوناگون را داشته باشد به نحوی که تغییرات دمایی و یا رطوبتی تاثیر قابل توجهی در کارکرد آن نداشته باشد.

از نکات بالا که تنها گوشه ای از نگرانیهای طراحی برای یک تسمه است نتیجه میگیریم که هر تسمه، علاوه بر قابلیت اطمینان بالا برای تاب آوری برابر نیروهای پیشبینی شده یا نشده در طراحی، باید قابلیت انعطاف و شکل پذیری، در عین حال توان مقاوت در برابر سایش، شوکهای حرارتی و... را نیز دارا باشد. درخاطر داشته باشید که گاه، سیستم انتقال وظیفهی حمل مواد بسیار داغ ، قابل اشتعال، بسیار سمی و خورنده، و یا موادی بسیار چسبناک را به عهده دارند. بنابراین در هر کدام از شرایط اشاره شده در بالا، تسمه ای با قابلیت متفاوت انتخاب می گردد.

آموزش طراحی تسمهها در اینجا و در این نوشتار در دستور کار نیست اما در جایگاه مخصوص به خود ارایه خواهد گردید. اما لازم است برای فهم صحیحتر از اهمیت تسمه در کارکرد نوار نقاله نکات طراحی آن از نظر خوانندهی عزیز بگذرد. جدای از آنچه مختصرا در رابطه با این موارد مطرح نمودیم، تاثیر به سزای تسمهی منتخب طراح برای سایر اجزای نوارنقاله خواهد بود. تسمهها انواع گوناگونی دارند که در ادامه به آن اشاره خواهد گردید، هر نوع وزن بر واحد طول متفاوت و استحکام کششی و قابلیت انعطاف پذیری مجزایی خواهد داشت. انتخاب تسمهها میتواند بر توان مصرفی موتور نوار نقاله تاثیر قابل توجهی داشته باشد تا جایی که در نوارهای طولانی، انتخاب نادرست و بیش تسمه میتواند موجب اعمال هزینه ای بسیار از جمله ظرفیت سیستم محرک ، رولیک ها و درام ها گردد و این یعنی هزینه گزاف . زیرا یکی از معیار های اصلی انتخاب قطر مناسب درامهای محرک و متحرک نوارهای نقاله تسمه ها هستند.

همچنین قابلیت انعطاف پذیری و استحکام برابر سایش برای تسمه، میتواند در میزان نیرویی انتقال یافته به پایه رولیکها، عمر آنها خروج از مرکزی نوار در اثر سایشهای غیر یکنواخت و ... نیز موثر باشد.

یکی از ویژگی های ظاهری برخی از تسمه ها راه حل برای شیب های بالاتر از 18 درجه است. بعضا لازم است تسمه دارای برآمدگیهایی در سطح یا در لبهها باشد تا امکان کاربرد در شیبهای زیاد را نیز برای نوار نقاله مهیا نماید. مانند تسمه های آج دار یا پله ای.

تا به اینجای کار شمای کلی از اهمیت تسمه در سامانهی نوارهای نقاله به دست داده شد. بد نیست در ادامه به بررسی انواع تسمهها، پرکاربرد ترین ها درصنعت و تولیدکنندههای سرآمد بپردازیم.

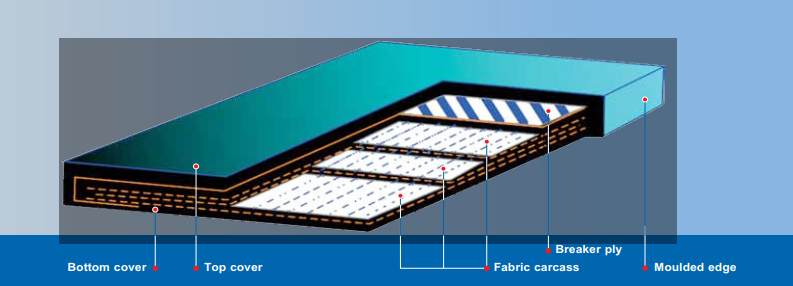

تسمه های نقاله دارای سه بخش اصلی هستند:

لایه رویین و لایه زیرین تسمه نقاله معمولا از جنس لاستیک هستند که بنا به کاربرد آنها خواص متفاوتی از جمله مقاوم به سایش ، مقاوم در برابر اسید، مقاوم به شعله و... ساخته می شوند. معمولا ضخامت لایه رویین بیشتر از لایه زیرین است. اما لایه میانی تسمه های نقاله وظیفه ایجاد استحکام کششی را دارد. آنچه به عنوان عنوان تسمه از نظر جنس مطرح میگردد، بر روی جنس لایهی میانی تاکید دارد. انواع زیادی تسمه از نظر جنس در بازار موجود اند که هر یک در قیمت، استحکام کششی، وزن، قابلیت انعطاف پذیری، چیدمان زیرلایهها در کنار یکدیگر و نوع بافت الیاف متفاوت است.

متداولترین انواع جنس برای لایههای کششی عبارتند از:

کتان یا Cotton با علامت تجاری B

پلی آمید با علامت تجاری P

پلی استر با علامت تجاری E

ترکیب پلی آمید و پلی استر با علامت تجاری EP

آرامید با علامت تجاری D

الیاف فلزی یا steel weave با علامت تجاری F

بافت فلزی یا steel cord با علامت تجاری ST

برگرفته از کاتالوگ فونیکس

از میان این چند دسته، دو مدل EP و ST در ایران بیشترین کاربرد را داراست که در ادامه با تفصیل بیشتری مطرح خواهد شد.

چنان که گفته شد، این تسمهها از ترکیب الیافهای نایلون و پلی استر به عنوان بافت متحمل نیروی کشش (منجید[1]) با لاستیکهایی در بخش بالا و پایین برای مقاومت برابر خوردگی، اشتعال و ... ساخته میشوند. عموما این نوع از تسمهها متشکل از یک لاستیک در بخش بالایی[2]، یک بخش لاستیک در پایین[3]، چند لایه الیاف EP و چند لایه لاستیک بسیار نازک که میان لایههای الیاف EP قرار گرفته [4] هستند که در تصویر پایین برگرفته از کاتالوگ NRC قابل مشاهده است.

وجود لایههای لاستیک در میان لایههای الیاف، باعث افزایش عملکرد و عمر الیاف و همچنین محافظت از آنها برابر ضربه است. علاوه بر این در برخی نوارها با کارکرد حیاتی لایهی دیگری به نام Breaker Fabric بین لایه بالایی و اولین لایه الیاف استفاده میشود تا از یکپارچگی تسمه برابر ضربات سنگین مشابه ریزش سنگهای درشت بر روی تسمه محافظت نماید.

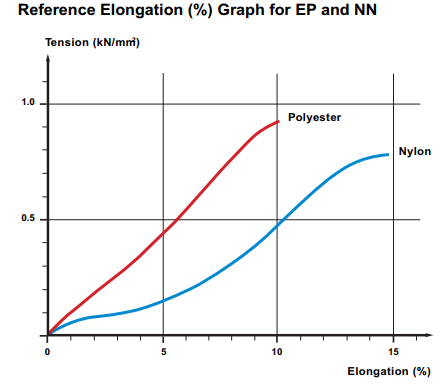

نوارهای EP عموما ارزانتر، با قابلیت شکل پذیری بیشتر و امکان افزایش طول بیشتر در مقایسه با نوارهای ST هستند و به عنوان انتخاب اول برای هر نوار در دستور کار قرار میگیرند. خطوط انتقالی که ظرفیت های بالا و فاصله های طولانی دارند دارای نیرو های کششی با مقادیر زیاد و کورسهای طولانی سیستم کشش خواهند شد، که راه حل این موضوع استفاده از تسمه های ST می باشد.

پیش از آن در نمودار پایین از منبع قبل، نمودار تغییر طول این دو نوع ماده در کنار یکدیگر به عنوان یک الیاف قابل مشاهده است:

تسمههای نوع ST دارای دو لایه لاستیک در بخش بالایی و پایینی و یک لایه دارای الیاف فلزی مطابق با شکل زیر است که لایه میانی وظیفه تحمل نیروی کششی را بر عهده دارد. این نوع تسمه ها عموما در مقایسه با مدل EP سنگین تر و گرانتر است اما قابلیت تحمل نیرویی بسیار بیشتری را داراست. همچنین این نوع تسمهها قابلیت شکلپذیری کمتری نسبت به مدلهای مشابه EP دارند. عموما در نوارهای با طول بسیار بلند طراح مجبور به استفاده از این نوع تسمه خواهد شد. توجه نمایید که این تسمهها کورس کششی کمتری نیز خواهند داشت (حدود یک چهارم تسمه های EP )

اول از همه باید دانسته شود که تسمه ها به حالت رول شده با با ابتدا و انتهای مجزا به فروش میرسد. عملا نصب تسمه در صورتی که به حالت یک لوپ بسته به فروش میرسید، ناممکن می شد!! بنابراین پس از این که یک تسمه در مسیر رفت و برگشت تعبیه شده در سیستم نوار نقاله قرار گرفت باید به نحوی دو طرف آن به هم به صورت دائمی متصل گردد. به روش اتصال دو طرف تسمه به یکدیگر روش splice گفته میشود که اجرای صحیح آن از اهمیت فراوانی برخوردار است. چرا؟ چون 80 درصد پارگی تسمهها در محل اتصال اجرا شده اتفاق میوفتد!![5]

ساده ترین روش اسپیلایس کردن بلت، به اسپیلایس مکانیکی معروف است. در این روش با استفاده از ادوات مکانیکی مشابه پرچ و ... دو سمت بلت به یکدیگر متصل میگردد. این روش، راهکاری عملا منسوخ است به جهت اینکه باعث کاهش عمر تسمه و دیگر اجزای نوار نقاله مانند درام ها و رولیک ها خواهد شد و آلودگی صوتی بیشتری در پی خواهد داشت.

روش دیگر اسپیلایس به عنوان vulcanization شناخته میشود. این روش که عملا به عنوان یک فرآیند پیچیده شناخته میشود، دارای دور زیرگونهی گرم و سرد است. به صورت بسیار مختصر، در روش گرم با ایجاد برشهای مخصوص با اندازه و عمق مشخص شده توسط کاتالوگها، با استفاده از فشار و حرارت دو بخش نوار به هم دیگر متصل میگردد. همچنین در روش سرد، جایگزین حرارت، استفاده از مواد و فرآیند های شیمیایی جهت انحلال و پیوست لایه ها به یکدیگر است.

از شناحته ترین سازندگان و فروشندههای تسمهها در جهان دو شرکتPhoenix , و Contitech کشور آلمان است. پر مصرف ترین کشور در این صنعت کشور چین است که سالیانه سازنده گان قوی در آن شروع به کار و رشد می نمایند. برند Yokohama rubber ژاپن نیز در گذشته در ایران فعالیت بالایی داشت اما در سالهای اخیر متاسفانه نمی توان از این محصولات این کمپانی بهره برد . شرکت سهند در ایران نیز از معتبر ترین سازندگان و ارایه دهندگان تسمه های نقاله است.

از نکاتی که در انتخاب تسمه نقاله باید در نظر گرفت این است که از نقاله های لبه گرد استفاده نمود و تا حد امکان از استفاده از نقاله های لبه بریده استفاده نکرد. زیرا این تسمه پس از استفاده کوتاهی از کناره ها باز شده و دچار تورق می گردند ، و این تورق موجب می شود که تسمه در حال عبور از بین درام و نوار پاک کن یا بین اسکرت و رولیک ها دچار اسیب و پارگی شده همچنین به نوار پاکن و یا اسکرت آسیب بزند و هزینه های بالایی به خط وارد نماید.

در پایان چند نوع تسمه خاص نیز برای مشاهده مخاطبان عزیز ارایه شده است که خالی از لطف نیست. عکس اول به عنوان مدل شورن [6] شناخته میشود که برای نوارهای با طول کوتاه و شیب زیاد و عرض بسیار کم (نوارهایی با وظیفه جابه جایی بسته های ساختمانی و ...) مورد استفاده قرار میگیرد. مورد دوم نیز نوارهاي ديواره دار يا به اصلاح آكاردئوني مي باشند كه در نقاله هاي باشيب الا و عملكردي مشابه الواتور دارند استفاده می گردد و امکان حمل مواد با زاویه های بسیار زیادتر نسبه به تسمه های معمولی را به دست میدهد که در جای خود مفصلابه آنها پرداخته خواهد شد.

تسمه نقاله آجدار يا Chevron belt

تسمه آكاردئوني يا Sidewall

از توجه و زمانی که برای خوانش این نوشتار صرف کردید سپاس گزاریم. امیدورایم با قید نظرات و پیشنهادات و نگاههای نقادانه ی خود ما را در ادامهی این مسیر توانمند سازید. با ما همراه باشید

داود باستانی

[1] carcass

[2] Top cover

[3] Bottom Cover

[4] Skim coat

[5] به نقل از سایت https://www.jmindustrial.com/blog/guide-to-conveyor-belt-splicing/

[6] Chevron

دیدگاهی برای این مطلب ثبت نشده است.